2024.10.15

羽毛ふとん再生プロジェクト②

回収した羽毛ふとんを洗浄してからはや数カ月、ようやく新たな羽毛ふとんをつくる準備が整いました。

次の工程はいよいよ充填して製品化。

今回もリビング担当バイヤーと現地に行ってまいりましたので、様子をレポートいたします。

今回訪問したのは、栃木県宇都宮市。

プロジェクトを主導していただいている西川の協力工場、西川レベックスへ伺いました。

(13時のアポイントだったので、早めに向かってランチタイム。メニューはもちろん餃子です。約束はしてなかったのですが、餃子屋さんで西川のご担当者様にばったり遭遇しました笑)

東京ドーム1個分の敷地を有する、宇都宮にある西川レベックス株式会社。

西川の確かな品質はこの工場の技術あってのこと。

その技術の中身に迫るべく、はじめに社長より工場の全体概要を伺った後、実際の工程の確認へ。

(工場では、太陽光パネルの設置など、サステナビリティに関しての取り組みも豊富。詳しくは後ほど!)

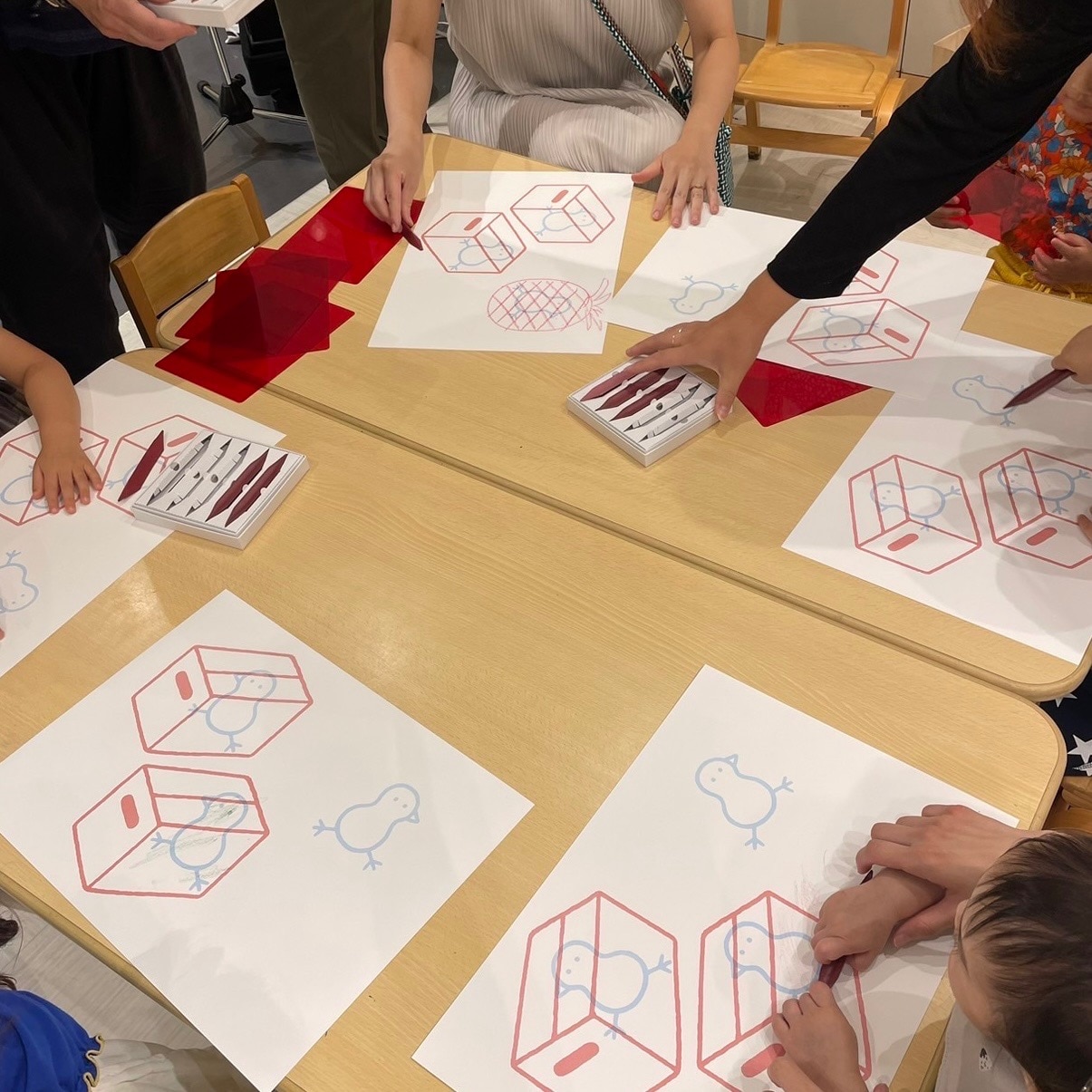

まずは、新たに羽毛ふとんをつくるため、側地のセッティングから。

工程のフローは、「裁断」「アイロン」「縫製」です。

今回新たに制作した生地は、担当バイヤーこだわりの、自然のようなやさしい色合いのグリーンカラー。

こちらを手作業で裁断した後、側地の縫製に移ります。

無事に生地が整ったら、縫製に移ります。

ふとんの縫製は、中に羽毛を入れるために、マチテープを使いながら、マス目(羽毛の入る部屋のようなもの)をつくります。

その際、中から毛が飛び出てこないようにしっかりと縫製するため、作業はとてもデリケートとのこと。

「一見、簡単そうに見えますが、生地も大きくて扱いにくいので、実はかなり難しいんですよ。製品化して羽毛が出てしまっては商品にならないので、失敗はできません。」とは、西川レベックスのご担当者様。

縫製を完璧にやり遂げる、という仕事への強い責任感が伝わります。

生地の上下を縫い合わせたら、次の工程へ。

縫製も終わり、工程はいよいよ充填に入ります。

お客様より回収し、きれいに洗浄した羽毛をつめていきます。

専用の充填機にセットして、ボタンを押すと、一瞬でパンパンに。

コンピューターで管理されているので、充填量も正確です。

実際の工程はぜひ上の動画を。

あまりにも気持ちの良さそうな工程に、思わず、体験させてほしいと申し出ました笑

全ての部屋に羽毛が充填できれば、再び縫製して、開口部分をふさいでいきます。(口縫いと言います)

口縫いも終わり、いよいよ完成!

ではなく、最後は、大切な検査の工程が待っていました。

検査を担うのはベテランのご担当者様。

前後左右すべての縫製に問題がないか、糸のほつれがないかなど、機械ではなく、人の目で1点ずつ丁寧にチェックします。

無事にチェックが済んだら、ふとんを1カ所ずつ手でたたいて、羽毛のつまり具合のバランスを整えて検査終了です。

最後に検針機に通し、異物の混入がないことが確認できれば、BAGにつめて完成です。

初めての回収から約1年。

本当にお客様が回収に参画されるのか?

洗浄はきれいに行えるのか?

クオリティは問題ないか?

様々な不安もありましたが

西川と協力工場の皆様のおかげで、何とかここまでたどり着くことができました。

「羽毛ふとんの循環をお客様に伝えたい」

完成したふとんを見て、改めて思いを強くしました。

お客様にお披露目ができる日が楽しみでなりません。

さて最後に、西川レベックス工場のサステナビリティに関する取り組みを少しだけご紹介。

まずは、太陽光発電です。

本工場では。4000枚以上の太陽光パネルや蓄電池システムを設置することで、工場内の電力としてグリーンエネルギーを活用されています。

現在は、自社の50%を賄う規模とのことですが、将来的にはすべてをグリーンエネルギーへ転換することを目指しているとのこと。

志の高さに、感銘を受けました。

また、洗浄では、水への強いこだわりも。

数十nm~1umという目に見えないほど微細な泡が細かな隙間まできれいにする「ウルトラファインバブル」と、超軟水で羽毛を洗浄。

こちらで洗浄効率を向上させた結果、洗剤量を1/2に削減、すすぎ水も約20%削減するなど、環境負荷の低減を実現されています。

品質への飽くなき追及と環境負荷の低減の両立。

高島屋としても、個人としても、見習っていきたいと思います。

さて、長くなりましたが、

羽毛ふとんの再生プロジェクトの生産現場レポートはこちらで一旦終了。

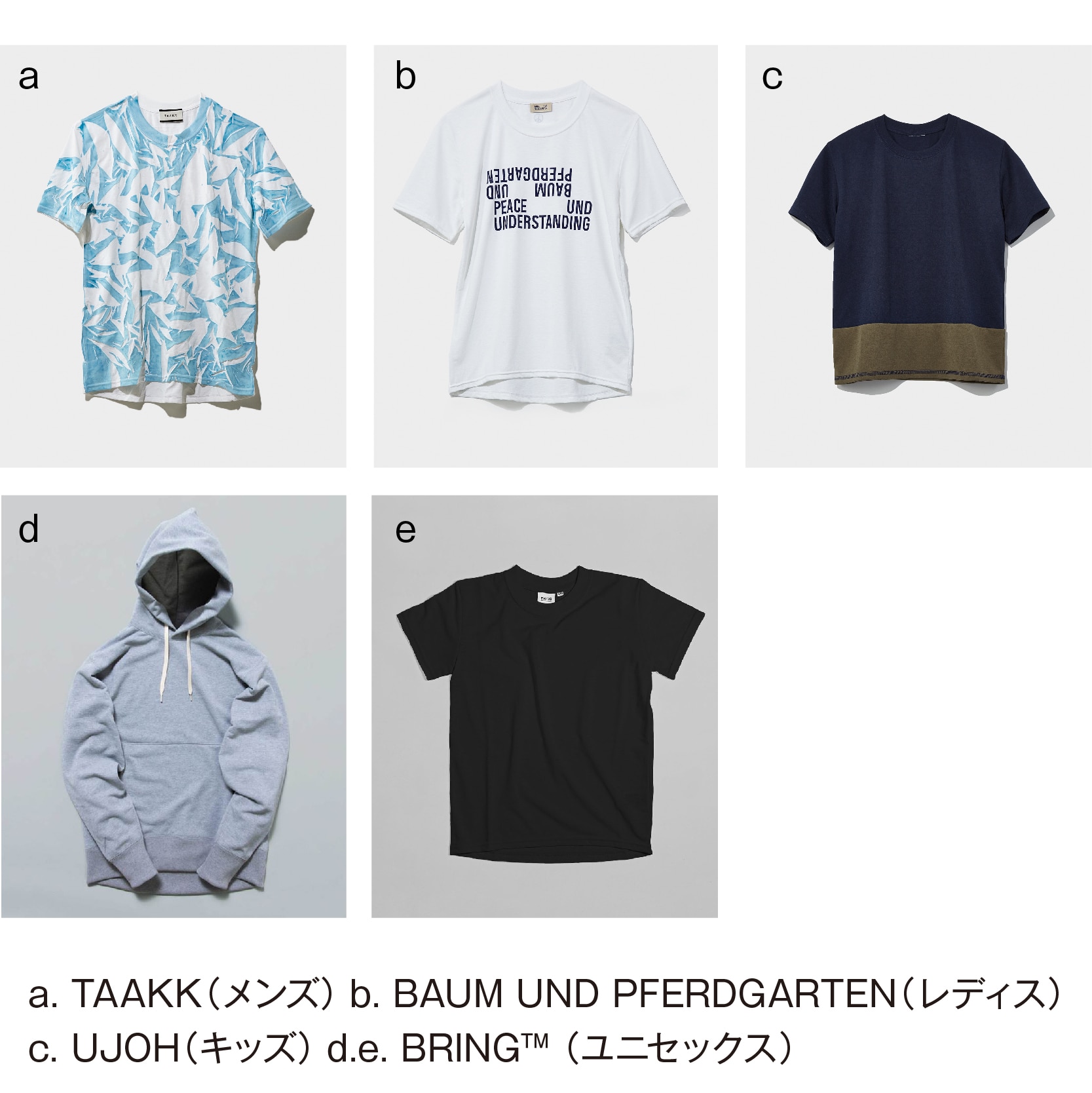

実は書ききれていないのですが、今回、羽毛ふとんだけではなく、マフラー、ショールなどのあったか小物もつくりました。

デザインにもとてもこだわりましたので、ぜひこちらもチェックしてみてください。

ふとんも含めて10月9日(水)から発売開始しました!店頭で直接ご覧いただけるとうれしいです。