2022.12.20

デニム再生プロジェクト (6)加工

デニム再生プロジェクトも

いよいよ終盤戦に突入!

第6弾は「加工」についてレポートします。

前回、篠原テキスタイル様にて

織り上げられた生地は

岡山県倉敷市児島地区で整理加工業を営む、

コトセン様に送られました。

昭和50年、クラボウ様のデニム部門において

整理加工の協力工場として設立されたという、同社を訪問しました。

―――――――――――

広島県福山市から

電車で約2時間、岡山県倉敷市児島駅へ。

児島は世界的に有名なデニムの産地ということで

駅に到着した瞬間から、デニムの世界に誘われます。

自動販売機や看板、トイレの案内板や駅の階段まで!

デニム尽くしの光景にテンションがあがります。

(記念に本澤さんともパチリ)

個人的にも5年ぶりとなる児島。

ジーンズストリートや昔お世話になったブランドさん等

ゆっくり巡りたい気持ちではありましたが

それはまたの機会に。後ろ髪を引かれながらも

デニムパンツに仕上げる前の大切な工程を

お願いしている、コトセン様へ向かいました。

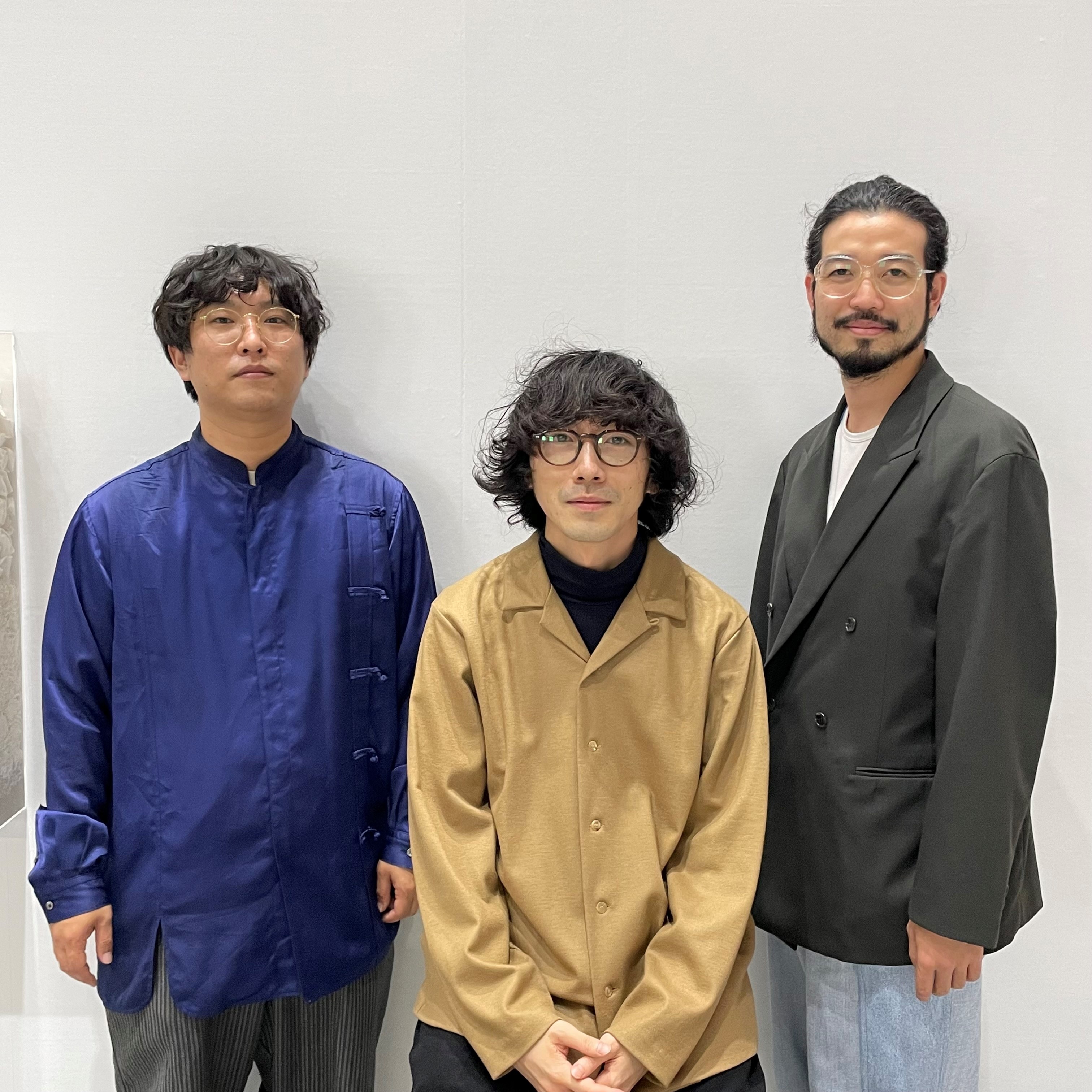

今回、コトセン(株)代表取締役の渡邉将史様と

専務取締役の渡邉崇史様、

若くして家業を引き継いだ兄弟のお二人に

工程をご説明していただきました。

コトセン様では

篠原テキスタイル様より入荷した生地を

縫製前の仕上げとして、「整理加工」していただきます。

「整理加工」とは、「要望に合わせた風合いに

仕上げる生地の最終仕上げ」のこと。

今ではほとんど残っていないといわれる、デニムを専業とした

コトセン様ならではの技術の真髄に迫りました。

整理加工の工程は

「加工準備」「加工」「検査」の大きく3つ。

まずは、「加工準備」から。

入荷した生地は、まず洗濯試験を行います。

生地スペックを確認後、1m程の生地を洗濯。

生地の特性をしっかりと見極め、

この後の具体的な工程を設計します。

また、生地によっては、加工の生産性を上げるため

解反(生地をほどく)や

縫い合わせもされるようです。

これらの準備を怠ると、できあがりの品質に響いたり

機械トラブルなどに繋がることもあるようで

とても大切な工程とのこと。

長年経験を積まなければ

務まらない職務だということが分かりました。

事前準備が整えば、次はいよいよ「加工」です。

まずは、毛焼き。巨大な機械で

生地表面の毛羽を焼きとり、外観をキレイにします。

焼きとるといっても、毛焼きの温度や回数、

時間などにはコトセン様独自のレシピがあるとのこと。

ここにデニム専業の整理加工業ならではの

技があるのだと思います。

毛焼き後、改めて生地を見てみると違いは一目瞭然。

手触りは柔らかく、見違えるように美しくなりました。

(写真では上手くお伝えできないのが残念です。)

また、毛焼きの直後には、

「スキュー」と呼ばれる、生地がよじれてくるのを

防ぐために、あらかじめ生地の左右を

よじらせる処理が同時に施されているとのこと。

この処理がないと、パンツを洗った際に

大きくよじれてしまい、製品になりません。

外からは見えないのですが、一度の工程で

これらの加工を施していることに驚きです!

続いての加工は、シルケット。

コトセン様が特許を取得されている

アルカリ処理加工(MC加工)のことですが、

これを施すことで、デニムならではの綾目に

キレイな表情と光沢感が出ます。

再生デニムのパンツができあがった時には

生地の表情に注目していただけると嬉しいです。

下段は、左が毛焼き前、右が毛焼き後。

続いては、ヒートセットと幅出し。

今回の再生デニムは、ポリウレタンを一部使用しますが

巨大な装置に投入し、

ストレッチの縮む力を調整することで

パンツをはいたときに丁度よい伸びを実現します。

幅出しは、生地をたて方向にし込み

ターゲットとしている生地幅にあわせていくこと。

驚くのは、この幅出しの設計(どれくらいの幅を

出すべきか)が、最初の洗濯試験を行う際に

既に計算されているということ。

生地に書いてあったたくさんの数字は

ここに繋がっていたのですね。狙い通りの生地幅になる

様子は、ぜひ動画をご覧ください。

「サンフォライズ」と呼ばれる

仕上げの防縮加工を終えると、

出荷前の最終「検査」を行います。

篠原テキスタイル様と同様、

最後は人の目で全ての生地を確認し、

汚れを取り除きます。

ほんの小さな汚れも見逃さないうえに、

一人当たり1日で100反(5,000m)分は仕上げるとのこと。

すごすぎます!

この後は、包装して出荷。

いよいよデニムパンツに仕上げるために

縫製工場に送られます。

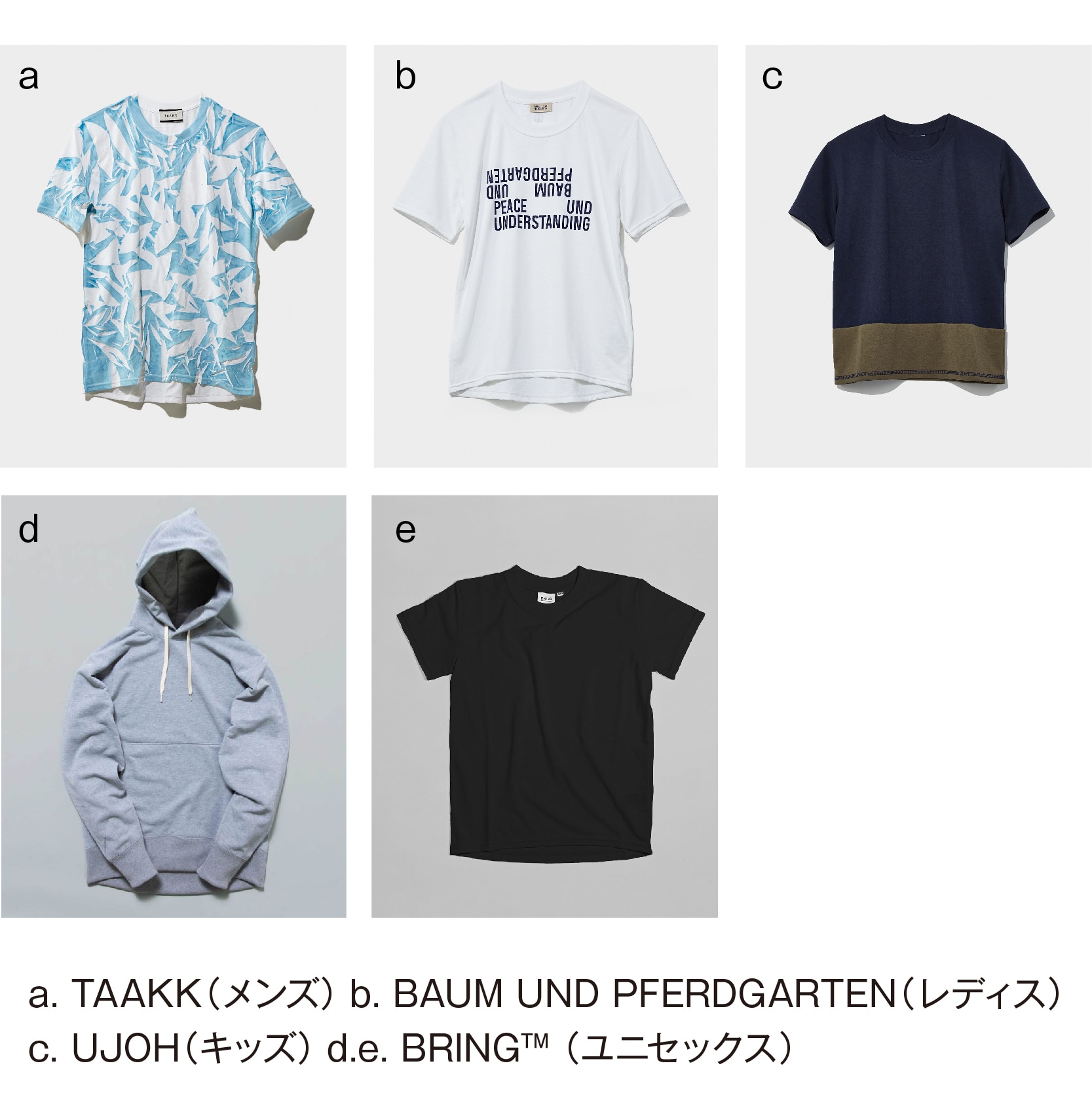

さて、「回収」・「選別」・「反毛」・「紡績」・

「染色」・「織布」・「加工」という工程を経て、

ついに再生デニムの生地が完成しました。

これまでレポートしてきたように

デニム業界はほとんどが分業で成り立っているので

各工程を担う企業や工場、ご担当者様は全て異なります。

それぞれのお立場で、本企画にご賛同いただき、

ご協力をいただいております。

もちろん、すべてを工場で一貫して行う方が

生産性が上がるかもしれません。

それでも、渡邉兄弟のお二人は

「分業だからできる事がある」と語っておられました。

「各工程を担当する会社が異なるからこそ、

品質にはそれぞれの会社に絶対の責任が生じる。

大切に受け取ったバトンを自信をもって次の会社に

繋げられるよう、品質にはとことんこだわりたい。」

一貫と分業。どちらが良くて、

どちらが悪いというものではありません。

高島屋もあらゆる商品軸で、

どちらの工場様ともお付き合いもあります。

ただ、このデニム再生プロジェクトは

様々なお客様から役目を終えたデニムという

バトンを受け取ったのがそもそもの始まり。

日本全国、様々なお立場の方の手を経由して

バトンが繋がれていくデニムの再生には

分業だからこそのメッセージがあるように思います。

僕たちもこうした裏側の物語まで入り込み、

続きの工程にも迫っていきたいと思います。

まだまだ書きたいことはたくさんあるのですが

(倉敷染の話、コトセン様の制服がかっこいい件。

デニムブラザーズと勝手に命名した話。などなど笑)

文字数に限界がきているので今回はこの辺りで。

この後は、いよいよデニム生地を縫い上げるため、

次の現場島根県へ。

続きは次回(7)縫製で。